HG/T 4342-2012鱗片型鋅粉底漆標準是鑫鼎言環氧富鋅底漆小編復制HG/T 4342-2012《鱗片型鋅粉底漆》原版,可以放心參考。更多防腐涂料及防腐涂裝執行的國家標準和行業標準下載,可以查閱鑫鼎言防腐涂料網站。

ICS87.040 G51 備案號:37877-2013 HG

中華人民共和國化工行業標準

HG/T 4342-2012

鱗片型鋅粉底漆Zinc flake primers

2012-11-07發布 2013-03-01實施

中華人民共和國工業和信息化部 發布

1 范圍

本標準規定了鱗片型鋅粉底漆的產品分類、要求、試驗方法、檢驗規則、標志、包裝和貯存等內容。

本標準適用于由鱗片狀鋅粉(可含球狀鋅粉)、無機或有機漆基及固化劑、溶劑等組成的涂料,該涂料主要用于鋼鐵底材的防銹。

2 規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅所注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 1725 2007 色漆、清漆和塑料不揮發物含量的測定

GB/T 1728 1979 漆膜、膩子膜干燥時間測定法

GB/T 1732 1 993 漆膜耐沖擊測定法

GB/T 1771- 2007 色漆和清漆 耐中性鹽霧性能的測定

GB/T 3186 色漆、清漆和色漆與清漆用原材料 取樣

GB/T 5210 - 2006 色漆和清漆 拉開法附著力試驗

GB/T 6750--2007 色漆和清漆 密度的測定 比重瓶法

GB/T 8170 數值修約規則與極限數值的表示和判定

GB/T 8923 涂裝前鋼材表面銹蝕等級和除銹等級

GB/T 9271--2008 色漆與清漆 標準試板

GB/T 9278 涂料試樣狀態調節和試驗的溫濕度

GB/T 9750 涂料產品包裝標志

GB/T 13288.1 涂覆涂料前鋼材表面處理 噴射清理后的鋼材表面粗糙度特性 第1部分:用于評定噴射清理后鋼材表面粗糙度的ISO表面粗糙度比較樣塊的技術要求和定義

GB/T 13491 涂料產品包裝通則

GB/T 16906 1997 石油罐導靜電涂料電阻率測定法

HG/T 3668 2009 富鋅底漆

3 產品分類

本標準按鱗片型鋅粉底漆的漆基類型分為I型和Ⅱ型:

-一Ⅰ型:無機鱗片型鋅粉底漆,包括溶劑型無機鱗片型鋅粉底漆和水性無機鱗片型鋅粉底漆,主要指無機富鋅底漆。

一Ⅱ型:有機鱗片型鋅粉底漆,主要指環氧富鋅底漆。

每一種類型按照涂料中添加的鋅粉形態,又分兩類:

--1類:鱗片狀鋅粉制成的涂料;

--2類:鱗片狀鋅粉和球狀鋅粉復配制備的涂料。

4 要求

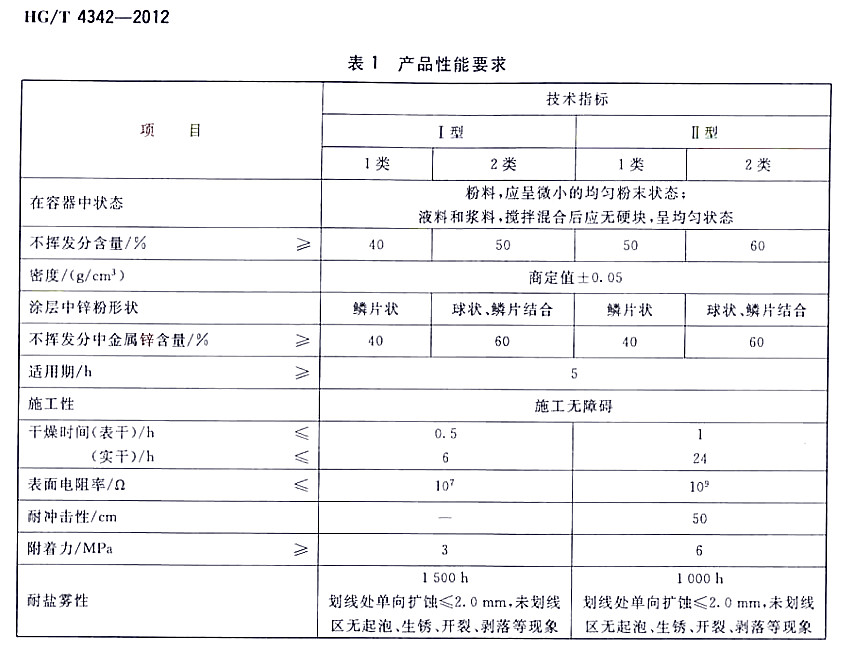

產品性能應符合表1的要求。

HG/T 4342-2012 鱗片狀鋅粉底漆(環氧富鋅,無機富鋅)表1 產品性能要求

|

項目

|

Ⅰ型1類

|

Ⅰ型2類

|

Ⅱ型1類

|

Ⅱ型2類

|

|

不揮發分含量/%≥

|

40

|

50

|

50

|

60

|

|

涂層中鋅粉形狀

|

鱗片狀

|

球狀、鱗片結合

|

鱗片狀

|

球狀、鱗片結合

|

|

不揮發分中金屬鋅含量/%≥

|

40

|

60

|

40

|

60

|

|

表面電阻率/Ω≤

|

107

|

107

|

109

|

109

|

|

耐沖擊性/cm

|

|

|

50

|

50

|

|

附著力/MPa≥

|

3

|

3

|

6

|

6

|

|

耐鹽霧性:

劃線處單向擴蝕≤2.0 mm,未劃線區無起泡、生銹、開裂、剝落等現象

|

1500h

|

1500h

|

1000h

|

1000h

|

|

適用期/h≥

|

5

|

5

|

5

|

5

|

|

施工性

|

施工無障礙

|

施工無障礙

|

施工無障礙

|

施工無障礙

|

|

干燥時間(表干)/h≤

|

0.5

|

0.5

|

1

|

1

|

|

干燥時間(實干)/h≤

|

6

|

6

|

24

|

24

|

密度:商定值±0.05

在容器中狀態:粉料,應呈微小的均勻粉末狀態;液料和漿料,攪拌混合后應無硬塊,呈均勻狀態;

5 試驗方法

5.1 取樣

產品按GB/T 3186的規定取樣,也可按商定方法取樣。取樣量根據檢驗需要確定。

5.2 試驗環境

除另有商定,溶劑型無機鱗片型鋅粉底漆在溫度為25℃~35℃,相對濕度為70 %~85%的條件下養護10 d后檢驗,水性無機鱗片型鋅粉底漆在符合GB/T 9278規定的標準條件下養護21 d后檢驗,有機鱗片型鋅粉底漆在符合GB/T 9278規定的標準條件下氧護10 d后檢驗。適用期、干燥時間、耐沖擊性和附著力項目的試驗環境應符合GB/T 9278的規定,其他項目的試驗環境應符合相關方法標準的規定。

5.3 試樣的制備

5.3.1 底材及底材處理

除另有商定,試驗用底材應符合GB/T 9271--2008的要求。耐沖擊性和干燥時間試驗項目底材為馬口鐵板,馬口鐵板的處理按GB/T 9271-2008中4.3的規定進行,其中用于制備無機鋅粉底漆的馬口鐵板其表面鍍錫層要全部打磨掉。其余項目用鋼板,鋼板的處理按GB/T 9271-2008中3.5的規定進行。附著力、耐鹽霧性底材為噴砂鋼板,其除銹等級達到GB/T 8923中規定的Sa2%級,表面粗糙度達到GB/T 13288.1中規定的中級。涂料中鋅粉形狀試驗項目底材為平板玻璃,取一面為正面,將正面用丙酮清洗或用細砂紙輕微打毛,在玻璃條的底面用玻璃刻刀預劃出9道刻線,將玻璃底面劃成共10塊10 mm×10 mm的正方形塊,清洗待用。

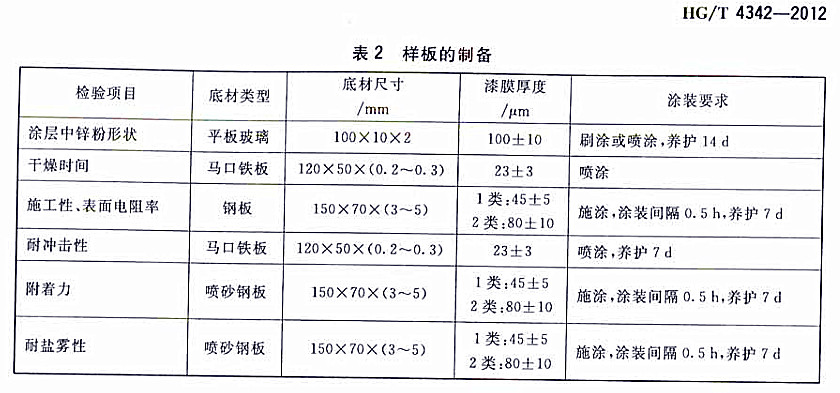

5.3.2 樣板的制備

樣板的制備按表2的規定進行。當涂料供應商對其配套體系涂料品種、涂裝道數、涂裝間隔時間、涂層干膜厚度等有特殊要求時,按其要求制備試樣。涂層厚度的測定按GB/T 134 52.2的規定進行。

2表2 鱗片狀鋅粉底漆樣板的制備HG/T 4342-2012

|

檢驗項目

|

底材類型

|

底材尺寸/mm

|

漆膜厚度/μm

|

涂裝要求

|

|

涂層中鋅粉形狀

|

平板玻璃

|

100×10×2

|

100±10

|

刷涂或噴涂,養護14d

|

|

干燥時間

|

馬口鐵板

|

120X50X(0.2~0.3)

|

23士3

|

噴涂

|

|

施工性、表面電阻率

|

鋼板

|

150X70X(3~5)

|

1類:45±5

2類:80±10

|

施涂,涂裝間隔0.5h,養護7d

|

|

耐沖擊性

|

馬口鐵板

|

120X50X(0.2~0.3)

|

23±3

|

噴涂,養護7d

|

|

附著力

|

噴砂鋼板

|

150X70X(3~5)

|

1類:45±5

2類:80±10

|

施涂,涂裝間隔0.5h,養護7d

|

|

耐鹽霧性

|

噴砂鋼板

|

150X70X(3~5)

|

1類:45±5

2類:80±10

|

施涂,涂裝間隔0.5h,養護7d

|

涂料中鋅粉形狀試驗項目樣板制備:用刷涂或噴涂的方法在玻璃條的正面涂裝上厚度為(1 00士1 0)pm的待檢測鋅粉涂料。將玻璃條連同制備涂層在GB/T 9728規定的標準試驗條件下養護14 d后,按照所劃玻璃刻線將玻璃條掰斷,掰成1 0塊10 mm×10 mm的玻璃塊,然后取3塊沿刻線截面齊整的試塊,該截面即是待觀測的涂層結構面,將3塊小試塊垂直放置,待觀測涂層結構面朝上。

5.4 在容器中狀態

對粉料以目視觀察進行評定。

對于液料,打開容器,用調刀或攪棒攪拌,應無硬塊、呈均勻狀態。

對于漿料,打開容器,用調刀或攪棒攪拌,允許容器底部有沉淀,若經攪拌易于混合均勻,則評為攪拌混合后無硬塊,呈均勻狀態。

5.5 不揮發分含量

按GB/T 1725-2007的規定進行,將產品各組分(稀釋劑除外)按涂料供應商規定的比例混合后進行試驗。試樣量為(2.O±0.2)g,試驗溫度為(105±2)℃,試驗時間為2h。

5.6 密度

按GB/T 6750--2007的規定進行,將產品各組分(稀釋劑除外)按涂料供應商規定的比例混合后進行試驗。

5.7 涂層中鋅粉形狀

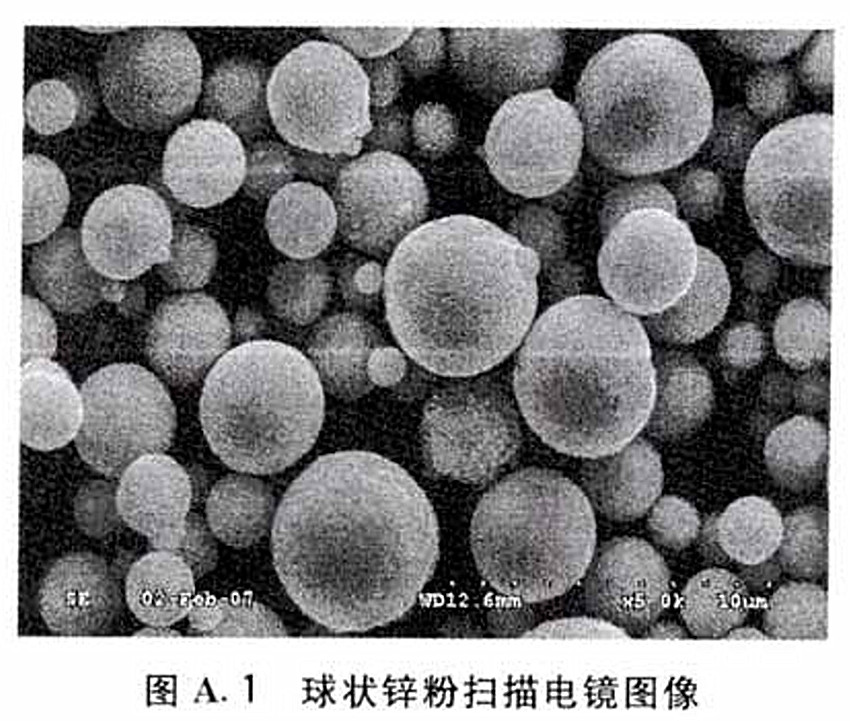

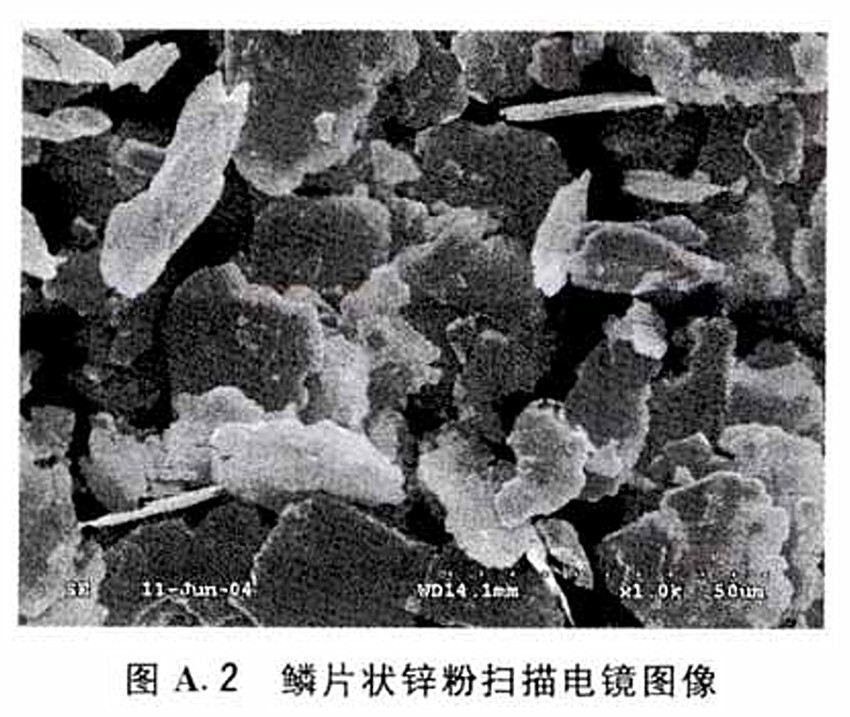

對3個小試塊的待觀測涂層結構面進行噴金處理,然后用SEM掃描電鏡進行微觀形貌表征,觀察涂層結構并攝取清晰的顯微圖像,最終選取一張顯微圖像作為結構判定的依據。供參考的典型顯微圖像見附錄A。

5.8 不揮發分中金屬鋅含量

按HG/T 3668-2009中5.7的規定進行。

5.9 適用期

將產品各組分的溫度預先調整到(23±2)℃,然后按涂料供應商規定的比例(稀釋劑除外)混合均勻后,取出300 mL,裝入500 mL密封良好的金屬容器中,在(23土2)℃條件下放置規定的時間后,按5.4 .5. 10的要求考察容器中狀態、施工性(必要時可加入稀釋劑調整至施工黏度)。如果試驗結果符合5.4、5. 10的要求,則認為能使用,適用期合格。

5. 10 施工性

如施涂過程中無困難,形成的漆膜表面狀態良好,則評為施工無障礙。

5. 11 干燥時間

按GB/T 1728-1979規定,表干按乙法進行,實干按甲法進行。

5. 12 表面電阻率

按GB/T 16906 - 1997的規定執行。

5. 13 耐沖擊性

按GB/T 1732 - 1993的規定進行。

5. 14 附著力

按GB/T 5210-2006的規定,采用直徑為20 mm的試柱,上下兩個試柱與樣板同軸心對接進行試驗。

5. 15 耐鹽霧性

按GB/T 17 71- 2007的規定,在試板中部劃一條平行于試板長邊的劃線進行試驗。

6檢驗規則

6.1 檢驗分類

6.1.1 產品檢驗分為出廠檢驗和型式檢驗。

6.1.2 出廠檢驗項目包括在容器中狀態、不揮發分含量、密度和干燥時間。

6.1.3 型式檢驗項目包括本標準所列的全部技術要求。在正常生產情況下,耐鹽霧性每兩年至少檢驗一次,其他項目每年至少檢驗一次。

6.2 檢驗結果的評定

6.2.1 檢驗結果的判定按GB/T 8170中修約值比較法進行。

6.2.2應檢項目的檢驗結果均達到本標準要求時,該試驗樣品為符合本標準要求。

7 標志、包裝和貯存

7.1 標志

按GB/T 9750的規定進行。多組分涂料包裝桶上應明確各組分配比。

7.2 包裝

溶劑型涂料按GB/T 13491中一級包裝要求的規定進行;水性涂料按GB/T 13491中二級包裝要求的規定進行。

7.3 貯存

產品貯存時應保證通風、干燥,防止日光直接照射并應隔離火源、遠離熱源。產品應根據類型定出貯存期,并在包裝標志上明示。

附 錄 A (資料性附錄)

鋅粉形狀和涂層中鋅粉形狀掃描電鏡圖像

1 球狀與鱗片狀鋅粉形狀掃描電鏡對比圖像

圖A.1 球狀鋅粉掃描電鏡圖像

圖A..2 鱗片狀鋅粉掃描電鏡圖像

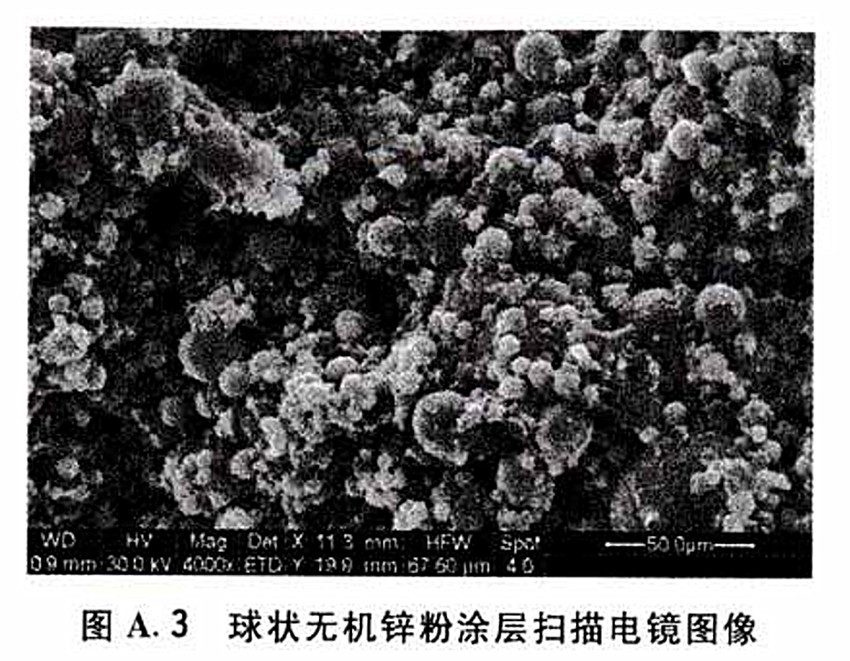

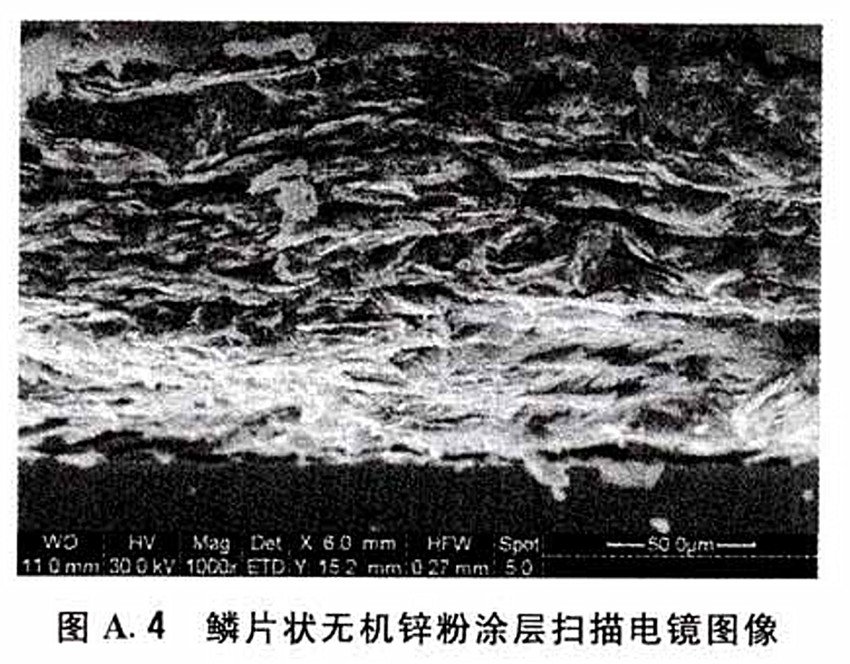

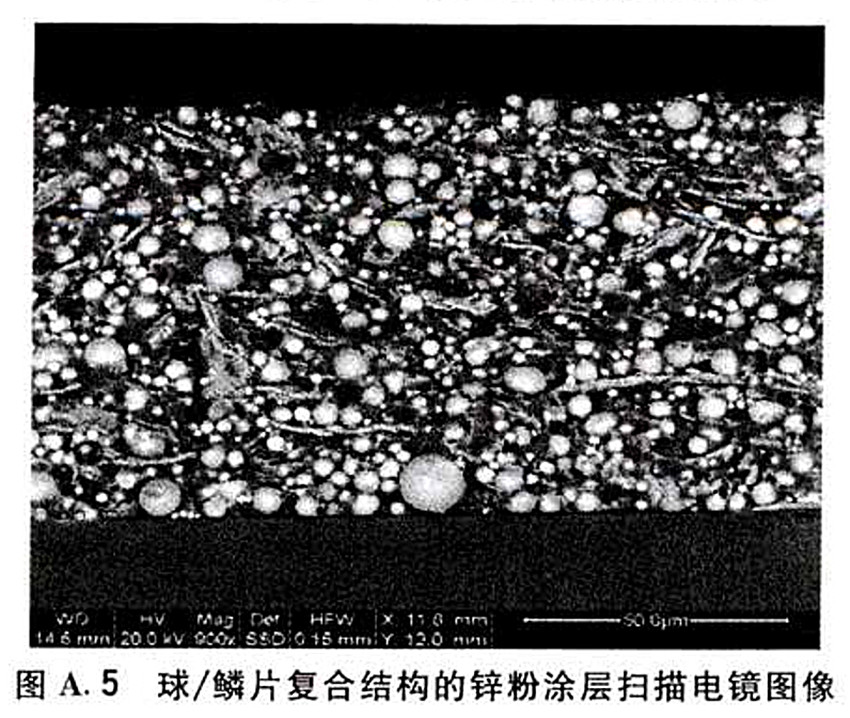

2 涂層中鋅粉形狀掃描電鏡對比圖像

圖A.3 球狀無機鋅粉涂層掃描電鏡圖像

圖A.4 鱗片狀無機鋅粉涂層掃描電鏡圖像

圖A.5 球/鱗片復合結構的鋅粉涂層掃描電鏡圖像

HG/T 4342-2012鱗片型鋅粉底漆標準下載

|

|

|

HG/T 4844-2015低鋅底漆標準

|

|

ICS 87.040 G51 備案號:50884-2005 HG 中華人民共和國化工行業標準 HG/T 4844-2015 低鋅底漆Low zinc primer 2015-07-29發布 2016-01-01實施 中華人民共和國工業和信息化部 發布 本標準規定了低鋅底漆的產品分類、要求、試驗方法、檢驗規則、標志、包裝和貯存。本標準適用于不揮發分中金屬鋅含量低于60%但不低于40%的低鋅涂

|

|

時間:2018/1/21

|

|

|

|

|

冷涂鋅涂料化工行業標準HG/T 4845-2015

|

|

HG/T 4845-2015冷涂鋅涂料標準 備案號:50885-2015 中華人民共和國化工行業標準 HG/T 4845-2015 冷涂鋅涂料Cold application zinc coatings 2015-07-29發布 2016-01-01實施 中華人民共和國工業和信息化部發布 本標準適用于常溫施涂的高鋅含量的有機涂料。該產品是由鋅粉、有機樹脂、溶劑等組成的單組分涂料,主要用于鋼鐵底材暴

|

|

時間:2018/1/10

|

|

|

|

|

無機富鋅底漆JT/T 722-2008公路鋼結構橋梁防腐涂裝技術標準

|

|

無機富鋅底漆JT/T 722-2008公路橋梁鋼結構防腐涂裝技術標準介紹了:容器中狀態、不揮發份中的金屬鋅含量、耐熱性、不揮發物含量、干燥時間、附著力、抗滑移系數,7項無機富鋅底漆在JT/T 722-2008《公路橋梁鋼結構防腐涂裝技術條件》中的技術要求和試驗方法。 簡單介紹了無機富鋅底漆和水性無機富鋅底漆。

|

|

時間:2017/12/16

|

|

|

|

|

環氧富鋅底漆JT/T 722-2008公路鋼結構橋梁防腐涂裝技術標準

|

|

環氧富鋅底漆JT/T 722-2008公路橋梁鋼結構防腐涂裝技術標準介紹了:容器中狀態、不揮發份中的金屬鋅含量、耐熱性、不揮發物含量、干燥時間、附著力、耐沖擊性,7項環氧富鋅底漆在JT/T 722-2008《公路橋梁鋼結構防腐涂裝技術條件》中的技術要求和試驗方法。 簡單介紹了環氧富鋅底漆。

|

|

時間:2017/12/17

|

|

|

|

|

富鋅底漆標準HG/T3668-2009(中華人民共和國化工行業標準)

|

|

富鋅底漆標準HG/T3668-2009(中華人民共和國化工行業標準).本標準與HG/T 3668-2000的主要技術差異為:增加了按不揮發分中金屬鋅含量的高低對產品進行分類;增加了對“附著力”、“密度”的要求;取消了對“耐候性”、無機富鋅底漆“耐沖擊性”和有機富鋅底漆“環氧樹脂的定性”的要求;提高了對“耐鹽霧性”和無機富鋅底漆“干燥時間”的要求;增加了儀器法測定“不揮發分中金屬鋅含量”的方法;改變

|

|

時間:2017/12/9

|

|

|

|